Porównuj ceny książek w każdej formie - E-booki, audiobooki, książki papierowe

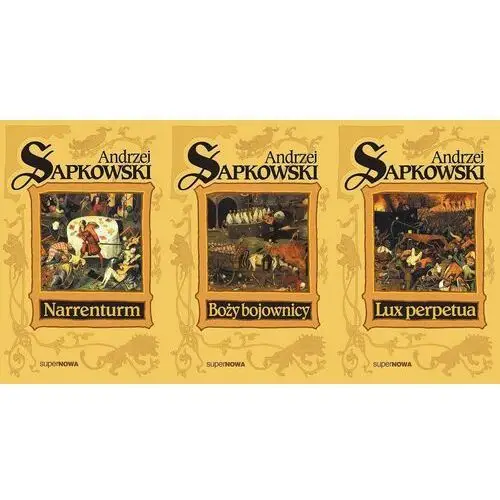

Humanistyczne

Najnowsze produkty w kategorii humanistyczne

Daewoo FSO Lanos

Więcej...

Specjalistyczne

Najnowsze produkty w kategorii specjalistyczne

Łańcuch krytyczny Eliyahu M. Goldratt

Więcej...

Rozrywka

Najnowsze produkty w kategorii rozrywka

Panienki

Bądź moim marzeniem

Nem polonesa, nem judia

Przebaczenie. Kaci Hadesa

Uleczone dusze. Kaci Hadesa

Więcej...

Dzieci i młodzież

Najnowsze produkty w kategorii dzieci i młodzież

Atlas dinozaurów

Droga do domu

Strasznostwory

Beskid bez kitu

Wzajemny szacunek

Więcej...

Literatura obcojęzyczna

Najnowsze produkty w kategorii literatura obcojęzyczna

Reportage Illustration

L'oreille et la vie - NE

Trigger Vintage publishing

Więcej...

E-booki

Najnowsze produkty w kategorii e-booki

Więcej...

Audiobooki

Najnowsze produkty w kategorii audiobooki

Uleczę Twe serce. Kaci Hadesa

Aukcja. Kings of Ruin. Tom 1

Pogodzeni z mrokiem. Kaci Hadesa

Moment, czyli po nitce do kłębka

Polka gola! O kobietach w futbolu

Więcej...

Poradniki i hobby

Najnowsze produkty w kategorii poradniki i hobby

Stary człowiek i góry Tum

Stary człowiek i góry

Dieta DASH na nadciśnienie

Kryzys relacji. Kryzys wiary

Więcej...

Historia

Najnowsze produkty w kategorii historia

Więcej...

Inne

Najnowsze produkty w kategorii inne

Więcej...